การติดตั้งระบบท่อลมในโรงงานให้มีประสิทธิภาพและประหยัด

การติดตั้งระบบท่อลมอัดในโรงงานให้มีประสิทธิภาพ และช่วยประหยัดพลังงาน

ระบบท่อลมอัด (Compressed Air Piping System) เป็นองค์ประกอบสำคัญที่ช่วยสนับสนุนกระบวนการผลิตภายในโรงงานอุตสาหกรรม เนื่องจากทำหน้าที่ลำเลียงลมอัดจากเครื่องปั๊มลมไปยังเครื่องจักรและอุปกรณ์ต่าง ๆ ในสายการผลิต หากมีการออกแบบและติดตั้งระบบท่อลมอัดในโรงงานอย่างเหมาะสม จะช่วยให้ระบบลมอัดทำงานได้อย่างมีเสถียรภาพ เครื่องจักรทำงานได้เต็มประสิทธิภาพ และช่วยลดการสูญเสียพลังงานในระยะยาว

ในทางกลับกัน หากการติดตั้งระบบท่อลมโรงงานขาดการวางแผนที่ดี อาจก่อให้เกิดปัญหาแรงดันลมตก (Pressure Drop) การสะสมของความชื้น รวมถึงความเสี่ยงต่อความเสียหายของเครื่องจักรและอุปกรณ์ในระบบลมอัด ซึ่งล้วนส่งผลกระทบต่อประสิทธิภาพการผลิตและต้นทุนการดำเนินงานของโรงงานโดยตรง

ดังนั้น ก่อนเริ่มติดตั้งระบบท่อลมอัดในโรงงานควรพิจารณาปัจจัยที่เกี่ยวข้องอย่างรอบด้าน โดยเฉพาะการเลือกวัสดุท่อให้เหมาะสมกับสภาพการใช้งานจริง วัสดุแต่ละประเภทมีคุณสมบัติแตกต่างกัน เช่น ท่อเหล็กมีความแข็งแรงทนต่อแรงดัน แต่มีโอกาสเกิดสนิมในระยะยาว ท่อสเตนเลสมีความทนทานและไม่เกิดการกัดกร่อน ขณะที่ท่ออลูมิเนียมและท่อสำเร็จรูปสำหรับระบบลมอัดอุตสาหกรรมจะมีน้ำหนักเบา ติดตั้งง่าย และช่วยลดแรงเสียดทานภายในท่อได้ดี การตัดสินใจเลือกจึงควรพิจารณาจากแรงดันลม อุณหภูมิ ความชื้น อายุการใช้งาน และงบประมาณ เพื่อให้ได้ระบบท่อลมอัดที่เหมาะสมและคุ้มค่ามากที่สุด

องค์ประกอบสำคัญในการออกแบบระบบท่อลมอัดที่มีประสิทธิภาพ ได้แก่

1. ขนาดท่อลม

2. การจัดวางตำแหน่งและผังท่อลม

3. การออกแบบท่อ Header ภายในระบบลมอัด

1. ขนาดท่อลม

การเลือกขนาดท่อลมให้เหมาะสมกับเครื่องอัดอากาศหรือปั๊มลม ถือเป็นหัวใจสำคัญของการออกแบบระบบลมอัดในโรงงานอุตสาหกรรม หากเลือกขนาดท่อเล็กเกินไป จะทำให้เกิดแรงดันลมตก (Pressure Drop) ภายในท่อ ส่งผลให้เครื่องอัดอากาศต้องทำงานหนักขึ้นเพื่อชดเชยแรงดันที่สูญเสีย ซึ่งไม่เพียงทำให้สิ้นเปลืองพลังงานเท่านั้น แต่ยังลดประสิทธิภาพการจ่ายลมไปยังเครื่องจักรอีกด้วย

อีกทั้งเมื่อความเร็วลมภายในท่อสูงเกินไป ยังอาจทำให้เกิดความแปรปรวนของแรงดันในวาล์วและข้อต่อต่าง ๆ ทำให้การอ่านค่าความดันทำได้ไม่แม่นยำ และเพิ่มภาระการสึกหรอของอุปกรณ์ในระบบลมอัด ตัวอย่างเช่น หากใช้เครื่องอัดอากาศขนาด 25 แรงม้า ซึ่งให้ลมประมาณ 100 CFM ที่แรงดัน 100 PSI การเพิ่มขนาดท่อจาก 1 นิ้วเป็น 1.5 นิ้ว จะช่วยลดแรงดันตกในระบบได้อย่างมีนัยสำคัญ ส่งผลให้เครื่องอัดอากาศไม่ต้องทำงานหนัก และช่วยประหยัดพลังงานได้ประมาณ 1–1.5% ในระยะยาว

นอกจากนี้ การเลือกขนาดท่อที่เหมาะสมยังช่วยลดจำนวนข้องอ ข้อต่อ และจุดรั่วต่าง ๆ ภายในระบบ ซึ่งช่วยลดความสูญเสียลมอัด (Compressed Air Leakage) และลดค่าใช้จ่ายด้านการซ่อมบำรุงของระบบลมอัดในโรงงานได้อีกด้วย

2. การจัดวางตำแหน่งท่อลม

การออกแบบผังเดินท่อลมอัดภายในโรงงานเป็นอีกหนึ่งปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพของระบบลมอัด หากมีการเดินท่อแบบเส้นตรงเพียงท่อเดียว (Single Line) แล้วแยกไปยังจุดใช้งานหลายตำแหน่ง จะทำให้แรงดันลมในแต่ละจุดไม่เท่ากัน โดยเฉพาะปลายทางซึ่งมักได้รับลมอัดน้อยที่สุด ส่งผลให้เครื่องจักรบางตำแหน่งทำงานได้ไม่เต็มประสิทธิภาพ

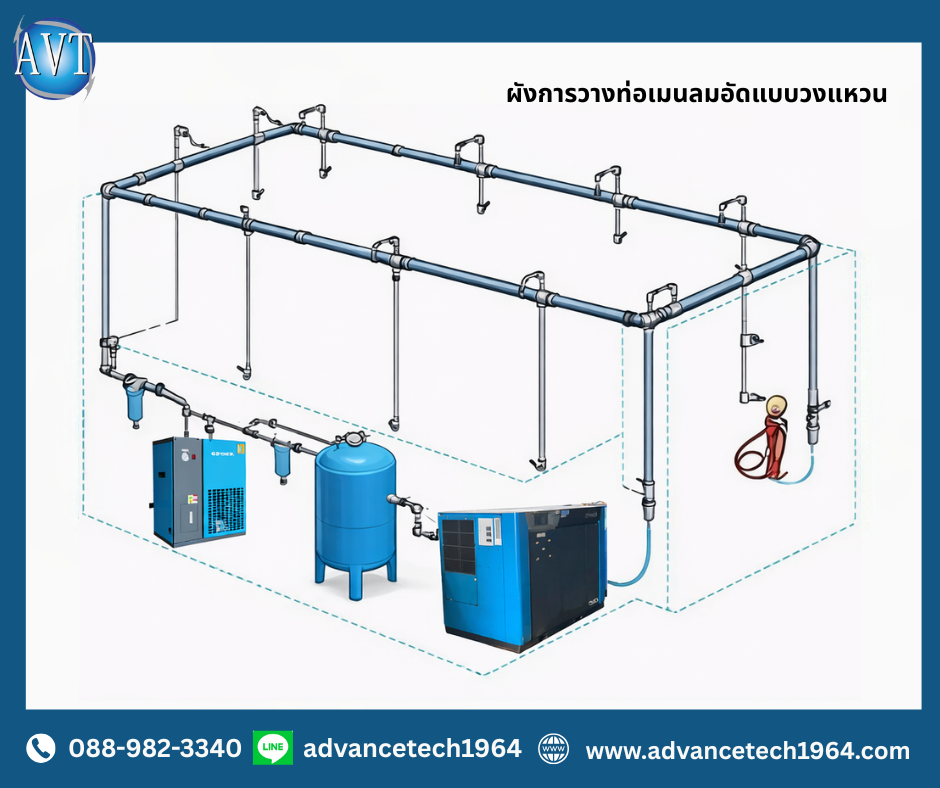

แนวทางที่แนะนำคือการออกแบบผังท่อลมในลักษณะวงแหวน หรือ Ring Main System ซึ่งเป็นการเดินท่อรอบพื้นที่ใช้งาน เพื่อให้ลมอัดสามารถไหลเวียนได้จากหลายทิศทาง ช่วยให้แรงดันลมสม่ำเสมอทั่วทั้งโรงงาน ลดการเกิด Pressure Drop และช่วยลดภาระการทำงานของเครื่องอัดอากาศ นอกจากนี้ ระบบท่อลมแบบวงแหวนยังเหมาะกับโรงงานที่มีแผนขยายกำลังการผลิตในอนาคต เนื่องจากสามารถเชื่อมต่อจุดใช้งานเพิ่มเติมได้ง่าย และยังคงรักษาแรงดันลมให้คงที่ตลอดเวลา

3. การเดินท่อ Header

ท่อ Header ทำหน้าที่เป็นเส้นทางหลักในการกระจายลมไปยังส่วนต่างๆ ของโรงงาน การเลือกขนาดและตำแหน่งของ Header ต้องสัมพันธ์กับอัตราการไหลของลม และควรหลีกเลี่ยงการต่อท่อลงด้านล่างแบบตรง (Bottom Drop Tee) เพราะอาจทำให้สิ่งสกปรกและน้ำคอนเดนเสทสะสมบริเวณจุดต่อและไหลเข้าสู่เครื่องจักรได้ ควรใช้การต่อแบบดึงลมจากด้านบนแทน (Overhead Drop with Elbow) เพื่อลดปัญหาความชื้นและสิ่งปนเปื้อนในระบบ

ระบบท่อลมอัดถือเป็นโครงสร้างพื้นฐานที่มีบทบาทสำคัญต่อประสิทธิภาพการผลิตในโรงงานอุตสาหกรรม การออกแบบและติดตั้งระบบอย่างถูกต้องตามหลักวิศวกรรม ไม่เพียงช่วยให้การลำเลียงลมอัดเป็นไปอย่างมีเสถียรภาพ แต่ยังช่วยลดการสูญเสียแรงดัน ลดปัญหาความชื้นสะสม และยืดอายุการใช้งานของเครื่องจักรอีกด้วย แนวทางสำคัญในการออกแบบประกอบด้วยการเลือกขนาดท่อลมให้เหมาะสม การจัดผังท่อให้กระจายแรงดันได้อย่างสมดุล และการออกแบบท่อ Header อย่างถูกต้องเพื่อหลีกเลี่ยงการปนเปื้อนเข้าสู่ระบบ หากผู้ประกอบการให้ความสำคัญกับรายละเอียดเหล่านี้ตั้งแต่ขั้นตอนการวางแผน จะสามารถเพิ่มความน่าเชื่อถือและความต่อเนื่องของการผลิต ลดต้นทุนด้านพลังงาน และช่วยให้ระบบลมอัดทำงานได้อย่างเต็มประสิทธิภาพในระยะยาว

สนใจติดต่อบริษัท แอดวานซ์ เทค 1964 จำกัด

Advance Tech 1964 Co., Ltd.

ผู้เชี่ยวชาญระบบลมอัดครบวงจร ทั้งจำหน่าย ออกแบบ ติดตั้ง และตรวจวัดประสิทธิภาพพลังงานในโรงงานอุตสาหกรรม

Tel: 088-982-3340 , 02-548-3115

Line: @advancetech1964

Website: www.advancetech1964.com